オートモーティブ系ユーザーの間では握りもの工具といえばドイツ工具ですが、設備屋さんや電気工事屋さんとっては「フジ矢」のペンチこそが特別な存在だといえるかもしれません。日本が誇る「フジ矢」のペンチの特別なこだわりは何かを探ってみました。

オートモーティブ系ユーザーの間では握りもの工具といえばドイツ工具ですが、設備屋さんや電気工事屋さんとっては「フジ矢」のペンチこそが特別な存在だといえるかもしれません。日本が誇る「フジ矢」のペンチの特別なこだわりは何かを探ってみました。

text:高野倉匡人(ファクトリーギア代表)

フジ矢の「ルーツ」

大阪なんばから近鉄に乗り東花園駅で下車。花園ラグビー場のすぐそばに「フジ矢」の工場はあります。決して規模の大きな工場ではありませんが、こだわりのモノづくりを感じる佇まいです。「フジ矢」のペンチのこだわりを知る上でも、まずは会社のルーツを伺うことにしました。

昔のフジ矢ロゴ(左)と、現在使われているロゴマーク

1923年「道本鉄工所」として、道本佐一郎氏によって創業され、創業当初は1日50丁から60丁のペンチを手作りするところからスタートしたそうです。昭和13年、陸軍から監督工場の指定を受け、富士矢マーク入りのペンチの製造は、このころより開始されました。ちなみに「フジ矢」というブランドの由来は、「日本一の富士山を射抜くほどの高品質なモノ作りをしたい」という創業者の思いから「富士矢」マークをつけるようになったことからだそうです。

1923年「道本鉄工所」として、道本佐一郎氏によって創業され、創業当初は1日50丁から60丁のペンチを手作りするところからスタートしたそうです。昭和13年、陸軍から監督工場の指定を受け、富士矢マーク入りのペンチの製造は、このころより開始されました。ちなみに「フジ矢」というブランドの由来は、「日本一の富士山を射抜くほどの高品質なモノ作りをしたい」という創業者の思いから「富士矢」マークをつけるようになったことからだそうです。

地域や創業者の名前が冠されることが多かった当時の工具業界において、「冨士矢」という品質の高さをイメージするブランド名にしたことからも創業者のこだわりが感じられますが、そんな創業者の理念を伺えるエピソードがあります。

1923年の生野工場の様子

戦後の復興期、日本の工具市場は爆発的に増える需要から価格も高騰。札束を山積みにして、品質よりも出来るだけ早く沢山の製品を作ってくれとオーダーしてきた取引先に対して、良いモノを作るためには、お受けできないとお引取り頂いたこともあったのだそうです。このようなフジ矢の丁寧な製品作りは、戦後の混乱期の日本でも高い評価を受け、昭和21年に逓信省(のちの郵政省、NTT)の指定工場となり、ペンチ、ニッパの提供が開始されるようになりました。これにより、当時の通信事業向け、電力会社向けに市場を拡大していき、現場で作業するエンジニアの口コミによってフジ矢のペンチの評判は広がっていき、この当時、逓信省によって定められた工具の規格が、のちのJIS規格となってきたのだそうです。つまり、フジ矢のペンチが戦後の日本のペンチのスタンダードを作ってきたといっても過言ではありません。

戦後の復興期、日本の工具市場は爆発的に増える需要から価格も高騰。札束を山積みにして、品質よりも出来るだけ早く沢山の製品を作ってくれとオーダーしてきた取引先に対して、良いモノを作るためには、お受けできないとお引取り頂いたこともあったのだそうです。このようなフジ矢の丁寧な製品作りは、戦後の混乱期の日本でも高い評価を受け、昭和21年に逓信省(のちの郵政省、NTT)の指定工場となり、ペンチ、ニッパの提供が開始されるようになりました。これにより、当時の通信事業向け、電力会社向けに市場を拡大していき、現場で作業するエンジニアの口コミによってフジ矢のペンチの評判は広がっていき、この当時、逓信省によって定められた工具の規格が、のちのJIS規格となってきたのだそうです。つまり、フジ矢のペンチが戦後の日本のペンチのスタンダードを作ってきたといっても過言ではありません。

オートモーティブ系で人気のドイツ工具では、スタンダードなペンチやニッパの開発の際、硬くて太い鉄線をどのくらいタフに切れるかという点にこだわって作られる傾向がありますが、電気系技師に向けて作られてきたフジ矢では、「銅線がどのくらい綺麗に切れるか」にこだわってきたことで、「切れ味」という感覚的な部分を追求してきたのだといえます。フジ矢の工場では、職人の感覚や手作業というような、いわゆる職人技を大事にしています。これも創業時から変わらぬ丁寧なモノ作りへのこだわりがあるからなのでしょう。試験機よりも人によってチェックされることが多いフジ矢の工場の製品チェックをご紹介します。

ニッパーの刃付け

フジ矢製品の品質の優位性を生み出しているのが、職人技によって行われる刃付けの作業。40年のベテラン社員によって一本一本入念に刃付け作業されます。この写真は、切れ味が求められる弱電用のニッパの作業。オイルストンによって刃付けされ、スチールワイヤー4本を一度にカットし、その切れ味、ワイヤーの飛び方を確認します。鋭角に刃が立っているとワイヤーはあまり飛ばず、鈍角の刃の場合はよく飛ぶそうです。ちなみに、弱電用ニッパの切れ味をチェックするのは刃先から真ん中あたりまでだということです。

フジ矢製品の品質の優位性を生み出しているのが、職人技によって行われる刃付けの作業。40年のベテラン社員によって一本一本入念に刃付け作業されます。この写真は、切れ味が求められる弱電用のニッパの作業。オイルストンによって刃付けされ、スチールワイヤー4本を一度にカットし、その切れ味、ワイヤーの飛び方を確認します。鋭角に刃が立っているとワイヤーはあまり飛ばず、鈍角の刃の場合はよく飛ぶそうです。ちなみに、弱電用ニッパの切れ味をチェックするのは刃先から真ん中あたりまでだということです。

ラジオペンチの刃付け

こちらはラジペンの刃付け作業。ここではスチールワイヤーを使ってカッター部分の切れ味を確認します。刃の合わさり方を目視で確認しながらヤスリで調整。さらに薄モノをしっかりとつかめるか、新聞紙をはさんで確認。ここで使う新聞紙は薄い日本の新聞であることが大事なのだそうです。

こちらはラジペンの刃付け作業。ここではスチールワイヤーを使ってカッター部分の切れ味を確認します。刃の合わさり方を目視で確認しながらヤスリで調整。さらに薄モノをしっかりとつかめるか、新聞紙をはさんで確認。ここで使う新聞紙は薄い日本の新聞であることが大事なのだそうです。

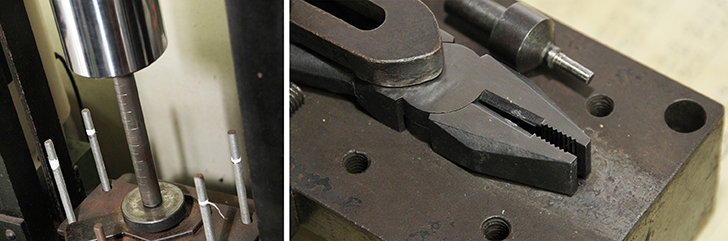

応力切断器

どのくらいの力をグリップにかけると切れるかというテストをするもの。このテストはJISの規格が設定されているのだそうです。ちなみに、ここでテストしているのは200mmのペンチ。JISでは、3.4mmの軟鉄線を160.8kgf以下で切断することを規定としています。※これ以外にも連続で切断することをテストするマシンもありますが、非公開とさせていただきます。

どのくらいの力をグリップにかけると切れるかというテストをするもの。このテストはJISの規格が設定されているのだそうです。ちなみに、ここでテストしているのは200mmのペンチ。JISでは、3.4mmの軟鉄線を160.8kgf以下で切断することを規定としています。※これ以外にも連続で切断することをテストするマシンもありますが、非公開とさせていただきます。

衝撃試験器

こんなテストもしているのか?と興味深く見たのが刃先の焼入れを確認するための衝撃試験。5キロのウェイトを10センチから15センチ(テストする製品によって異なります)の高さから刃部に落とし、刃が欠けないかをチェックするもの。実際にズドン!と落としていただきましたが、刃は無事でしっかりとした焼入れが確認されました。実はこれもJISで規定された試験なのだそうです。

こんなテストもしているのか?と興味深く見たのが刃先の焼入れを確認するための衝撃試験。5キロのウェイトを10センチから15センチ(テストする製品によって異なります)の高さから刃部に落とし、刃が欠けないかをチェックするもの。実際にズドン!と落としていただきましたが、刃は無事でしっかりとした焼入れが確認されました。実はこれもJISで規定された試験なのだそうです。

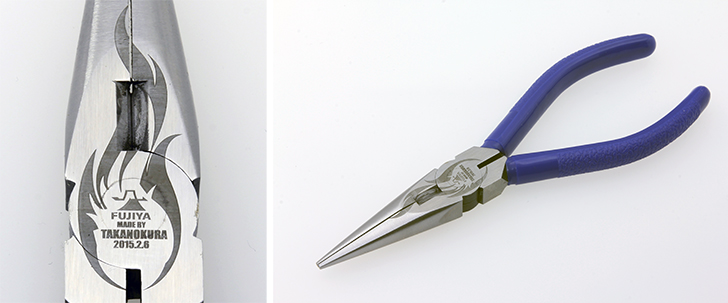

ラジペン作りに挑戦

刃付け作業とグリップの握り調整に挑戦させていただきました。刃付け作業では、刃の隙間が全く見えないので、どこをどうやって削ればよいか分かりません。開閉の硬さ調整は交差部の中心をハンマーで叩くと柔らかくなり外側を叩くと硬くなるという説明を受けましたが、これも全くできず。相当の職人技が必要です。特にグリップの硬さ調整は簡単ではないので、自己流はオススメ出来ないと思いました。

刃付け作業とグリップの握り調整に挑戦させていただきました。刃付け作業では、刃の隙間が全く見えないので、どこをどうやって削ればよいか分かりません。開閉の硬さ調整は交差部の中心をハンマーで叩くと柔らかくなり外側を叩くと硬くなるという説明を受けましたが、これも全くできず。相当の職人技が必要です。特にグリップの硬さ調整は簡単ではないので、自己流はオススメ出来ないと思いました。

※最終的に、ちゃんと職人さんに仕上げて頂いたものにネームをいれて、世界でひとつだけのマイラジペン作っていただきました。ありがとうございました。

※最終的に、ちゃんと職人さんに仕上げて頂いたものにネームをいれて、世界でひとつだけのマイラジペン作っていただきました。ありがとうございました。