2008年、人気の民放TV番組で取り上げられたことで、一躍脚光を浴びたのがツボサンの「ブライト900」という目詰まりしにくいヤスリ。このテレビ番組の効果は非常に大きく、瞬く間に人気商品となりました。たしかに、ブライト900という新機能ヤスリはスグレものですが、私はその商品についての興味より、むしろ、格安輸入ヤスリの攻勢にも揺らぐことのない、国産ヤスリメーカーの凄さに興味がありました。

text:高野倉匡人(ファクトリーギア代表)

Contents

ヤスリの街、呉市仁方へ

羽田から広島まで飛び、そこからレンタカーを走らせること約一時間半、一般道を走らせ呉市仁方(にがた)につきました。海沿いの工業団地にはヤスリメーカーが数多く並び、その数なんと40社。国内で使用されるヤスリの9割はここで作られているというから、まさにヤスリの故郷ともいうべき場所です。

羽田から広島まで飛び、そこからレンタカーを走らせること約一時間半、一般道を走らせ呉市仁方(にがた)につきました。海沿いの工業団地にはヤスリメーカーが数多く並び、その数なんと40社。国内で使用されるヤスリの9割はここで作られているというから、まさにヤスリの故郷ともいうべき場所です。

仁方のヤスリ製造のルーツは、江戸時代末期にまで遡ります。当時は日本刀と同じ材料の玉鋼(たまはがね)を火造りで延ばし、目立ても手切りでコツコツと行っていたのだそうです。今もはっきりとした起源は明らかではありませんが、日本刀製造の技術を活かした大阪鉄砲鍛冶の技術がベースとなり、ヤスリ製造の技術が伝わったといわれています。そのころ、ヤスリは新潟燕三条エリアでも作られていたという話ですが、燕は銀食器製造に、三条はご承知の通り、作業工具製造へと転換するなかで、仁方が圧倒的な産地として成長していったのです。

1日の生産、なんと1万2千本!

その仁方で、ひときわ大きい工場を持つのが、全国シェア40%以上を誇るヤスリのトップメーカーの「ツボサン」。明治16年創業のツボサンが、現在1年間で生産するヤスリの本数は300万本。つまり、1日の生産はナント1万2千本!これほどまでの大きなメーカーでありながら、そのモットーはユーザーからの要望があればどんなヤスリでも製作するという、間口の広さが特徴となっています。これまでも、骨を削る専用ヤスリや、刀の鞘の内側を削るヤスリなど、少量のものであっても懇切丁寧に製作してきました。

その仁方で、ひときわ大きい工場を持つのが、全国シェア40%以上を誇るヤスリのトップメーカーの「ツボサン」。明治16年創業のツボサンが、現在1年間で生産するヤスリの本数は300万本。つまり、1日の生産はナント1万2千本!これほどまでの大きなメーカーでありながら、そのモットーはユーザーからの要望があればどんなヤスリでも製作するという、間口の広さが特徴となっています。これまでも、骨を削る専用ヤスリや、刀の鞘の内側を削るヤスリなど、少量のものであっても懇切丁寧に製作してきました。

人がモノを作り続ける限りヤスリにはニーズがあります。だから作り続けていく。こんなツボサンの姿勢が日本のモノつくりを影で支えているように思います。

熟練の技こそが財産

ところでツボサンは、仁方を代表するヤスリメーカーとして、多くのメディアから取材を受けていて、今回も取材前に、過去に放映されたTV番組をまとめたDVDを送って頂き、じっくりとその内容を見させてもらいました。その中で、梶山重雄社長が

ところでツボサンは、仁方を代表するヤスリメーカーとして、多くのメディアから取材を受けていて、今回も取材前に、過去に放映されたTV番組をまとめたDVDを送って頂き、じっくりとその内容を見させてもらいました。その中で、梶山重雄社長が

「ツボサンのモノ作りは人が支えているもの。熟練工の技こそが当社の財産です」

と、話していたのが心に残っていました。ヤスリという、見た目が非常に地味で、機械があれば誰でもどこでも簡単に出来るように見える古典的な製法の、どこに熟練工の技が活かされているのか?今回、私が工場見学を希望したのはそんな理由からでした。訪問してすぐ、営業部の中村氏に工場内を案内してもらったとき、その理由がすぐにわかりました。

ヤスリの製造は、コンピューター管理ではなく、人間の目や手を頼りに作られる箇所が非常に多い工具です。これはヤスリが鉄に刃物を叩きつけてキズをつけるという、ある意味常識的ではない作り方だからだといえますが、ちょっと分かりにくいかもしれないので、事例をあげて説明します。

平ヤスリには、極めて平面であることが要求されるため、材料は丹念に平面に仕上げられますが、最初の工程で側面にヤスリの溝を叩きつけるので、材料は歪んでしまいます。そこで、その材料をまた平面にするために研磨し、今度はメインのヤスリ溝を両面に叩きつけ、そして、出来上がったものに焼きを入れます。生き物である鉄を何度も加工することは、同じ条件で同じように出来上がることがないため、人間の目や耳などの五感に頼る熟練の技が必要とされるのです。

そのため、ツボサンの工場内は照度が抑えられていて薄暗い。これは、熱処理や目立て時に熟練工の目が狂わないための配慮なのだそうです。中村氏曰く、「ひとつひとつの工程でちょっとした妥協をしていくと、最終的には大きな品質の差が出てしまうんです。だから、小さなことでも妥協しないで作ることがとても大事だと思っています」とのこと。

そのため、ツボサンの工場内は照度が抑えられていて薄暗い。これは、熱処理や目立て時に熟練工の目が狂わないための配慮なのだそうです。中村氏曰く、「ひとつひとつの工程でちょっとした妥協をしていくと、最終的には大きな品質の差が出てしまうんです。だから、小さなことでも妥協しないで作ることがとても大事だと思っています」とのこと。

決して機械で補うことのできない、手作業に欠かせないものであるヤスリは、約4千年に渡り世界中の人のモノづくりを支えてきました。それは、モノ作りにチャレンジし続けてきた我々人類の、祖先のぬくもりを感じる贈り物ともいえるでしょう。だからこそ、熟練の人の技を結集して作られるヤスリだけが、使い手である職人を納得させることが出来るのだと思います。

江戸時代より人から人へと伝達されてきたヤスリ作りの技は、今も仁方で若い世代へと伝承されています。我々の知らないところで伝承される職人技が、世界に誇る日本のモノ作りを支えているのです。その抜群の切れ味を後世に遺すべく、仁方のヤスリ作りにはこれからもますます頑張って欲しいと思います。

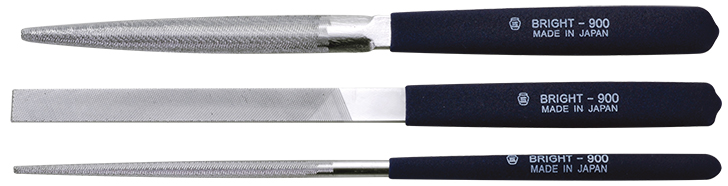

夢のヤスリ「ブライト900」はコレ!

某民放テレビ番組で紹介され、ブレイクしたのがこのブライト900。ヤスリが切れなくなる原因である「目詰まり」を防ぐための特殊な加工が施してあり、事実、驚くほど目詰まりせず、一度使ったユーザーは必ず手放せなくなるというほどのものです。

某民放テレビ番組で紹介され、ブレイクしたのがこのブライト900。ヤスリが切れなくなる原因である「目詰まり」を防ぐための特殊な加工が施してあり、事実、驚くほど目詰まりせず、一度使ったユーザーは必ず手放せなくなるというほどのものです。

その製法の秘密は、ヤスリの目立て時に発生するバリのようなものをケミカルで処理したのちに、独自のコーティングを施すというもの。それにより、耐久性は従来品の3~6倍、木工製品からプラスチック、アルミ、ステンレス、銅、金型鋼などの軟質材から硬質材まで、一本のヤスリで対応が可能になったという、まさに夢のヤスリともいえるものなのです。

商品ページ

品質精度は「目ヂカラ」で決まる

何やら、真剣な面持ちで作業していたのは若手技術者の新井さん。なんと、職人技を世界レベルで競う技能オリンピックで使うヤスリをここで作っていました。一般のヤスリよりもさらにシビアに要求される精度は、新井さんの“目ヂカラ”で決まります。飛び散る火の粉の分量などを目で判断し研磨するそうです。

何やら、真剣な面持ちで作業していたのは若手技術者の新井さん。なんと、職人技を世界レベルで競う技能オリンピックで使うヤスリをここで作っていました。一般のヤスリよりもさらにシビアに要求される精度は、新井さんの“目ヂカラ”で決まります。飛び散る火の粉の分量などを目で判断し研磨するそうです。

ツボサンのヤスリが出来るまで

ヤスリのトップメーカー「ツボサン」のヤスリは、こうして作られる。シンプルだからこそ要求される熟練工の技をじっくりと見てみましょう。

コミ抜き→鍛造成形

製鋼メーカーから納入された材料は裁断され、「コミ抜き」というヤスリの柄を作るための前加工を行い、鍛造成型されます。前工程ともいえるこの作業は完全に自動化されています。

製鋼メーカーから納入された材料は裁断され、「コミ抜き」というヤスリの柄を作るための前加工を行い、鍛造成型されます。前工程ともいえるこの作業は完全に自動化されています。

焼きなまし

圧延されたヤスリの材料は堅く目立てが出来ないことから、材料をやわらかくしキレイに目立てが出来るようにするために焼きなましされます。約800度に熱せられた材料は、一晩かけて常温になるまでゆっくり冷却します。

圧延されたヤスリの材料は堅く目立てが出来ないことから、材料をやわらかくしキレイに目立てが出来るようにするために焼きなましされます。約800度に熱せられた材料は、一晩かけて常温になるまでゆっくり冷却します。

研磨その1

焼きなましでついた酸化スケールをショットブラストで除去し、ひずみをとったのち、最初の研磨作業が施されます。これも飛び散る火花を目で確認しながらの、経験が必要な作業です。

焼きなましでついた酸化スケールをショットブラストで除去し、ひずみをとったのち、最初の研磨作業が施されます。これも飛び散る火花を目で確認しながらの、経験が必要な作業です。

研磨その2

側面の目立ての後、再度研磨。これは側面目立てをすることで出たバリのような部分を除去するため。最終の目立てに向けて再度行われるここでの研磨は、製品の品質を作用する大切な作業だそうです。

側面の目立ての後、再度研磨。これは側面目立てをすることで出たバリのような部分を除去するため。最終の目立てに向けて再度行われるここでの研磨は、製品の品質を作用する大切な作業だそうです。

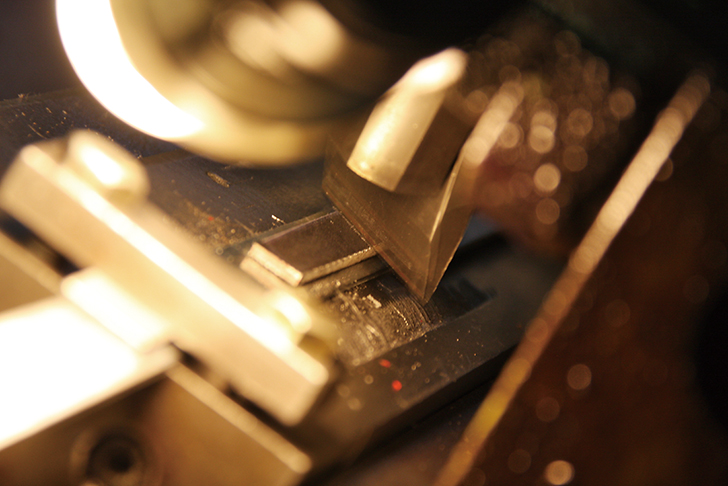

目立て

これがヤスリとっての、もっとも大事な目立て作業。細目レベルの一番細かい目立て作業が出来るまでには、最低でも3~4年はかかるとのこと。実際に目立てする作業が大変なのではなく、製作するヤスリにあわせて治具を正しくセッティングする作業が非常に難しいそうです。その内容について説明を受けましたが、たしかに高速でヤスリを目立てする超硬の刃をしっかりと材料の芯に当てられるような治具セッティングは、かなり緻密な作業で、そこには長年のノウハウが活かされているようです。

これがヤスリとっての、もっとも大事な目立て作業。細目レベルの一番細かい目立て作業が出来るまでには、最低でも3~4年はかかるとのこと。実際に目立てする作業が大変なのではなく、製作するヤスリにあわせて治具を正しくセッティングする作業が非常に難しいそうです。その内容について説明を受けましたが、たしかに高速でヤスリを目立てする超硬の刃をしっかりと材料の芯に当てられるような治具セッティングは、かなり緻密な作業で、そこには長年のノウハウが活かされているようです。

※目立てのタガネ

ヤスリの目立てに使われるタガネの刃は超硬の特注品。およそ100本の製造をしたら、自社内で研磨が施されるそうです。研磨には地元呉市に工場を持つメーカーが作る特注ダイヤモンド砥石を使用。この刃の研磨も、ヤスリの製造にとって非常に大事な日々の作業。

ヤスリの目立てに使われるタガネの刃は超硬の特注品。およそ100本の製造をしたら、自社内で研磨が施されるそうです。研磨には地元呉市に工場を持つメーカーが作る特注ダイヤモンド砥石を使用。この刃の研磨も、ヤスリの製造にとって非常に大事な日々の作業。

味噌付け

仁方ヤスリにおける、大きな特徴ともいえるのがこの味噌付け。味噌をヤスリに塗りつけ乾燥させたのち焼き入れをすることで、水蒸気蒸発を防ぎ炭素を飛ばないようにする効果があるそうです。表面硬度を高めるための伝統的な製法です。

仁方ヤスリにおける、大きな特徴ともいえるのがこの味噌付け。味噌をヤスリに塗りつけ乾燥させたのち焼き入れをすることで、水蒸気蒸発を防ぎ炭素を飛ばないようにする効果があるそうです。表面硬度を高めるための伝統的な製法です。

※ツボサンの「ツボ」

ツボサンのツボは、この味噌のツボに由来しているそうです。使われている味噌は賞味期限の切れたような熟成の進んだ粒子の細かいものが使用され、ここに硝酸カリウム、食塩、水などを加えて撹拌して使うようですが、そこには各メーカーの独自のレシピがあるということで、まさに“秘伝のタレ”ともいうべきもの。ちなみに右側の黄色いお桶のものが処理前で、色が濃くなったものが実際に使われる処理後のもの。

ツボサンのツボは、この味噌のツボに由来しているそうです。使われている味噌は賞味期限の切れたような熟成の進んだ粒子の細かいものが使用され、ここに硝酸カリウム、食塩、水などを加えて撹拌して使うようですが、そこには各メーカーの独自のレシピがあるということで、まさに“秘伝のタレ”ともいうべきもの。ちなみに右側の黄色いお桶のものが処理前で、色が濃くなったものが実際に使われる処理後のもの。

焼き入れ

味噌が焼ける、なんともいい匂いが漂うのが焼きつけの現場。赤くなった色を目で判断して焼入れのタイミングをはかります。これも熟練の職人の技が品質に大きく影響する現場。現場の照度も重要な繊細な場所でもあるのです。

味噌が焼ける、なんともいい匂いが漂うのが焼きつけの現場。赤くなった色を目で判断して焼入れのタイミングをはかります。これも熟練の職人の技が品質に大きく影響する現場。現場の照度も重要な繊細な場所でもあるのです。

完成検査

最終検査は全品検査で、ひとつひとつ目視で丁寧に検査されます。素人の目ではわからないひずみなども見逃さない、これもひとつの熟練のわざといえるでしょう。

最終検査は全品検査で、ひとつひとつ目視で丁寧に検査されます。素人の目ではわからないひずみなども見逃さない、これもひとつの熟練のわざといえるでしょう。

※この特集は高野倉匡人「工具の本 総集編」の掲載記事をWEB用に再構成したものです。