朝、目覚めて部屋を出ると冷気が体を覆いました。猛暑の日本で準備したスーツケースのなかに冬用の服はありません。ホテルをチェックアウトする際、一応持ってきたマフラーを取り出してから出発。昨晩は暗がりでしっかりと確かめることのできなかったプラハの街が、日の出と共にその姿をくっきりと見せてくれました。「東欧」というイメージから勝手に抱いていた、どんよりとした光景とはかけ離れた、美しく整えられた歴史的な街並みに思わず息を飲みます。

text:高野倉匡人(ファクトリーギア代表)

チェコ南東にあるヴェラの工場へ

早朝、工場を出発したというヴェラ社のスタッフのお迎えのバンに乗り込み、路面電車の走る石畳の市街地を抜け、プラハ市街の南、約200km離れたビストジチェ・ナト・ペルンシュテイネムというヴェラの工場がある街に向けて高速道路に乗り込みました。日本よりも2~3割増しのスピードで高速道路をクルーズすると、次は両側に広大な牧草地が広がるワインディングロードをまるでWRCのラリーカーのように駆け抜けます。途中の村の住宅地では細いデコボコ道をゆっくりと走り、また高速道路のような一般道を走ります。そうして約3時間かけて目的地の街にたどり着きました。クルマから降りると風が冷たい。プラハよりも南に位置するのだけれども、高い丘陵地帯であるからか相当寒く感じます。昼食をとり、いよいよ工場へ。

早朝、工場を出発したというヴェラ社のスタッフのお迎えのバンに乗り込み、路面電車の走る石畳の市街地を抜け、プラハ市街の南、約200km離れたビストジチェ・ナト・ペルンシュテイネムというヴェラの工場がある街に向けて高速道路に乗り込みました。日本よりも2~3割増しのスピードで高速道路をクルーズすると、次は両側に広大な牧草地が広がるワインディングロードをまるでWRCのラリーカーのように駆け抜けます。途中の村の住宅地では細いデコボコ道をゆっくりと走り、また高速道路のような一般道を走ります。そうして約3時間かけて目的地の街にたどり着きました。クルマから降りると風が冷たい。プラハよりも南に位置するのだけれども、高い丘陵地帯であるからか相当寒く感じます。昼食をとり、いよいよ工場へ。

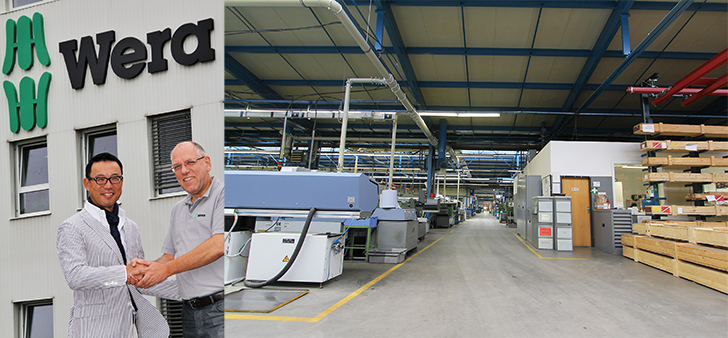

出迎えてくれたのは、ヴェラ・チェコ工場の社長であるマルティン・ブロイッヒさん。ドイツ本社の社長のマルティン・シュトラウホさんとは同じ大学で製造技術を専攻していたのだそうです。工学士であるブロイッヒさんは工場内でマシンをどのように設置し、どう動かすかなどを指揮するチェコ工場の頭脳ともいえる存在。早速、ヴェラのチェコ工場についての説明を受けました。

そもそもなぜ「チェコ」だったのか?

1995年にチェコに進出したヴェラ社の当初の目的は、同社のセカンドブランドをコストの低いチェコで作ろうとしたことだったという。しかし、その後ドイツ国内で製造するコストが大きく高騰するなか、チェコ工場での製造比率が徐々に増えるようになり、現在はヴェラ社製品の製造は、ほぼチェコ工場でするようになったそうだ。

1995年にチェコに進出したヴェラ社の当初の目的は、同社のセカンドブランドをコストの低いチェコで作ろうとしたことだったという。しかし、その後ドイツ国内で製造するコストが大きく高騰するなか、チェコ工場での製造比率が徐々に増えるようになり、現在はヴェラ社製品の製造は、ほぼチェコ工場でするようになったそうだ。

しかし話を聞くうちに、チェコ工場がヴェラ社の製造の拠点となったのはコストの問題だけではなく、他にいくつか理由があるのではないかと思えてきました。キーワードのひとつめはチェコという国の国民性です。

「チェコ人とドイツ人はメンタリティが近くて一緒に仕事がしやすいですよ」

と、マルティン・ブロイッヒさんはいう。

チェコは東西ドイツが統一される前、東ヨーロッパ諸国向けの精密機器類の多くを製造する拠点でした。古くは1920年代後半から世界の戦場で「無故障機関銃」として広く採用され、その後の機関銃開発に大きな影響を与えたと言われる軽機関銃「ブルーノZB26」はチェコ製でした。さらに遡れば、14世紀から鉄細工やガラス細工などで芸術的な作品を数多く生み出している国としても有名です。

「チェコ人は黄金の手を持つ」と言われるほど、器用な民族としての伝統が今も生きるチェコは、同じくモノ作りの国ドイツとは特別なパートナー関係にあります。クルマ関係でいえば、自動車メーカーシュコダは1991年にフォルクスワーゲンと提携し、ドイツ自動車メーカーの開発力・技術力を活かし着実に成長しています。このように、チェコ人のDNAのなかに宿るモノ作りへの情熱は、隣国のドイツメーカーとのパートナーシップではとても重要な役割を果たしているといえるでしょう。

ふたつめは、ビストジチェ・ナト・ペルンシュテイネムという街の立地が関係しているように思います。都会であるプラハからクルマで3時間。9月の初旬だというのとても寒い。自然豊かな美しい街ですが酷寒の北国という印象は否めません。このエリアには製造メーカーがないこともないですが、ヴェラは特に大きな存在となっています。街の南東に位置するブルーノ、南のジュジャール周辺には技術系の大学があり、将来製造業に携わりたい若い人材がたくさんいます。

そんな環境にヴェラは、ドイツメーカーが若者の教育のために用意しているプログラムと同じような、一定期間、学生たちが工場内の現場で実作業を学べる仕組みを用意し、地元でのネットワークを地道に築いているのです。

「人材の確保という面だけではなくこの地域に貢献する、という意味がありますよ。仮に当社で採用できない人であっても、勉強のためだけでももちろん受け入れています」

考えてみれば日本の工具メーカーも、新潟の三条や兵庫県の山間部である三木市などの寒いエリアに多い。1年のうちの長い期間、雪に閉ざされた環境のなかで育つ粘り強い性格の人々。さらにモノ作り民族のDNAを宿すチェコ人が、ドイツのモノ作りの文化の中で育てられれば、よい人材が集まった工場になるということは容易に想像できるでしょう。

現在、ヴェラのチェコ工場は、520名のスタッフが3交代24時間で工場を稼働しています。

いよいよ、ヴェラの工場見学!

さあ、いよいよ工場見学。さすがに全てを公開するというわけにはいかず、一部のエリアで撮影の規制もありましたが、十分、現在の世界最高峰のドライバー作りの工程を感じることはできるはず。注目は、黄金の手を持つという働くチェコの人たち。じっくりとご覧ください。

材料入荷~切断~機械加工~鍛造

入荷した材料は、製品サイズに分けて異なる種類ごとにラックに綺麗に収納されます。ドライバーのクオリティに直結する材料の種類は公開できませんが、チェコの材料ではなく、ドイツ、イタリアから入荷しています。

入荷した材料は、製品サイズに分けて異なる種類ごとにラックに綺麗に収納されます。ドライバーのクオリティに直結する材料の種類は公開できませんが、チェコの材料ではなく、ドイツ、イタリアから入荷しています。

材料加工の最初の工程は切断。丸棒から鍛造されるレンチなどと違い、材料が切断された段階で、すでに出来上がったドライバーの状態が連想できます。切断されると、その後仕上がるまでの15工程が記された指示書がセットされます。

材料加工の最初の工程は切断。丸棒から鍛造されるレンチなどと違い、材料が切断された段階で、すでに出来上がったドライバーの状態が連想できます。切断されると、その後仕上がるまでの15工程が記された指示書がセットされます。

ひとつひとつの箱に収まっている数が少ない。標準的なサイズでも一度に作るのは3000個から、多くても5000個とのこと。これは単価の低いドライバーの製造単位としては極めて少ないが、無用にたくさん作らず、過剰な在庫をしないという方針によるものだそうです。

ひとつひとつの箱に収まっている数が少ない。標準的なサイズでも一度に作るのは3000個から、多くても5000個とのこと。これは単価の低いドライバーの製造単位としては極めて少ないが、無用にたくさん作らず、過剰な在庫をしないという方針によるものだそうです。

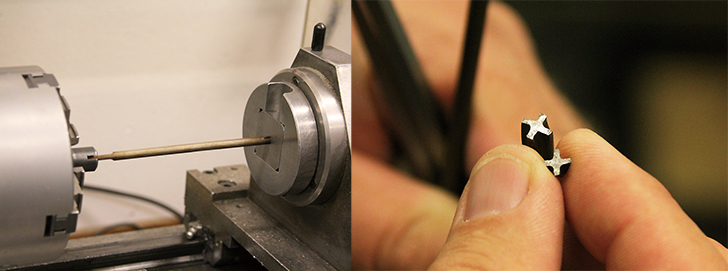

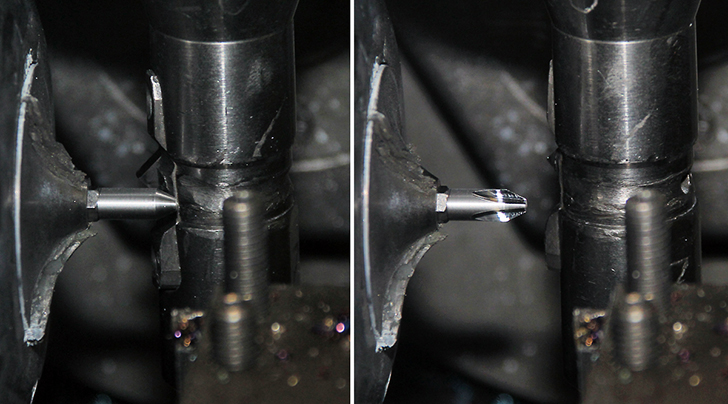

プラスドライバーは機械加工による切削で作られます。こちらはヴェラのプラスドライバーが削りあがっていく様子を連続で捉えた貴重なカット。切削に使われている刃物はスイス、スウェーデン、ドイツ製ということで、やはり信頼性の高い欧州刃物が使われています。

プラスドライバーは機械加工による切削で作られます。こちらはヴェラのプラスドライバーが削りあがっていく様子を連続で捉えた貴重なカット。切削に使われている刃物はスイス、スウェーデン、ドイツ製ということで、やはり信頼性の高い欧州刃物が使われています。

マイナスドライバーは鍛造と研磨によって仕上げられますが、実際の工程はここでは紹介することできなません。マイナスドライバーの先端がプラスドライバーと比較して強度が出るのは、形状の違いだけではなく、このような製造方法の違いによるところもあります。

マイナスドライバーは鍛造と研磨によって仕上げられますが、実際の工程はここでは紹介することできなません。マイナスドライバーの先端がプラスドライバーと比較して強度が出るのは、形状の違いだけではなく、このような製造方法の違いによるところもあります。

検査は入念に!

製造している途中で15分から30分おきに製品の検査を行っています。すべての検査データが記録されているので、問題が発生した際の原因究明が早くできるだけでなく、個体差の少ない安定した製品作りができるようになっています。こういう検査は製造過程のいたるところで見受けられました。

熱処理~ブラスト加工~黒染め処理

ドライバーのクオリティに大きく関わるのが熱処理工程。熱を加え急速に下げることで硬さがでます。その後、もう一度熱を上げて、今度はゆっくりと温度を下げて粘りを出すのです。

ドライバーのクオリティに大きく関わるのが熱処理工程。熱を加え急速に下げることで硬さがでます。その後、もう一度熱を上げて、今度はゆっくりと温度を下げて粘りを出すのです。

KTCのネプロスにも使用されている真空焼き入れ炉がありました。真空焼き入れ炉を使用することで、炉のどんな位置でも均一に熱を加えることができます。ステンレスドライバー、その他で使用しているのこと。

KTCのネプロスにも使用されている真空焼き入れ炉がありました。真空焼き入れ炉を使用することで、炉のどんな位置でも均一に熱を加えることができます。ステンレスドライバー、その他で使用しているのこと。

1本ずつ丁寧にフック掛けされているのは静電塗装工程。ここは静電塗装の中の表面加工工程になります。先端部分にはキャップがかけられ、塗装されないようになっているのがわかります。ドライバーだけではなく、現在、世界的に人気を集めているラチェットメガネレンチも同じ場所で作られていました。

1本ずつ丁寧にフック掛けされているのは静電塗装工程。ここは静電塗装の中の表面加工工程になります。先端部分にはキャップがかけられ、塗装されないようになっているのがわかります。ドライバーだけではなく、現在、世界的に人気を集めているラチェットメガネレンチも同じ場所で作られていました。

黒染め処理については非公開ということで、残念ながら黒染め液だけの写真となります。黒染めとは、鉄の表面に酸化被膜を形成させ錆を防ぐ処理。薄い皮膜なので寸法精度を維持したいドライバーの先端などで使われます。格安品では黒染めではなく、黒い塗料を塗っていることもあるそうです。

黒染め処理については非公開ということで、残念ながら黒染め液だけの写真となります。黒染めとは、鉄の表面に酸化被膜を形成させ錆を防ぐ処理。薄い皮膜なので寸法精度を維持したいドライバーの先端などで使われます。格安品では黒染めではなく、黒い塗料を塗っていることもあるそうです。

ここでは「破壊」検査!

熱処理工程のすぐ近くでは破壊テストができるようになっています。単に破壊数値だけではなく破壊されたときに割れ方などをチェックして焼き入れの状態を確認。私たちの目の前で見事に綺麗な割れ方をしていました。

グリップ付け~刻印~梱包

ヴェラを象徴する特徴的なグリップをシャンクに付ける工程は、これまた残念ながら非公開。黒緑のスタンダードタイプは、軸の内側、黒い部分、緑の部分と3段階に分けて作られていますが、その工程は1台のマシンで行われます。とっても面白い作り方なのですが、これこそ企業秘密ですので……。

ヴェラを象徴する特徴的なグリップをシャンクに付ける工程は、これまた残念ながら非公開。黒緑のスタンダードタイプは、軸の内側、黒い部分、緑の部分と3段階に分けて作られていますが、その工程は1台のマシンで行われます。とっても面白い作り方なのですが、これこそ企業秘密ですので……。

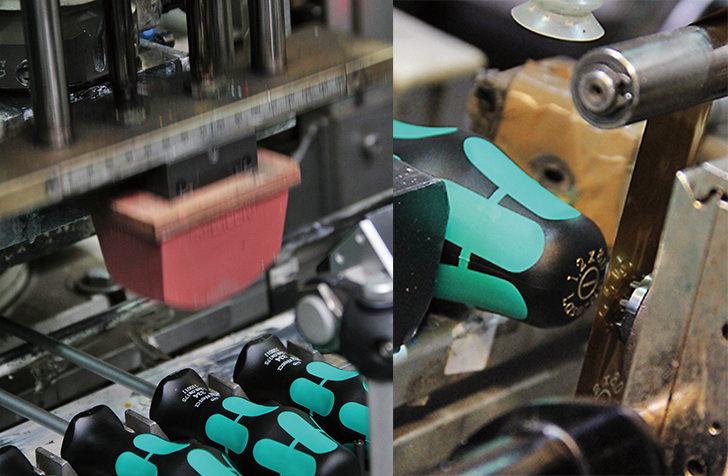

レンチやソケットと違い、ドライバーはグリップにプリントするような形になります。次々とヴェラのマークが刻まれ、ドライバーとして完成します。

レンチやソケットと違い、ドライバーはグリップにプリントするような形になります。次々とヴェラのマークが刻まれ、ドライバーとして完成します。

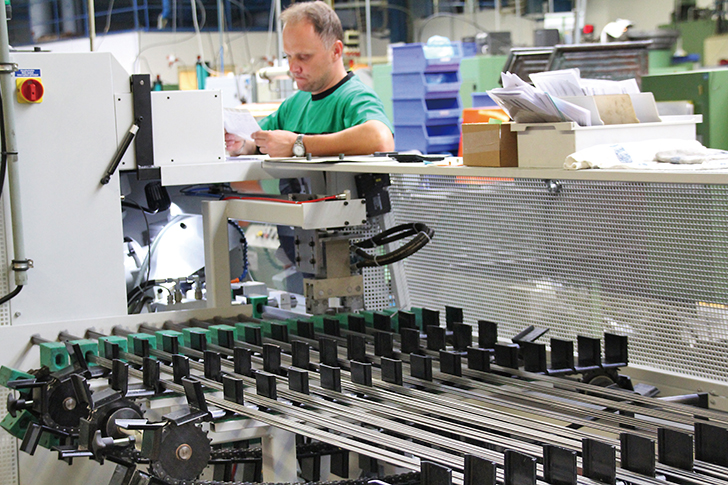

材料切断のところでも触れましたが、一度に作られる商品数が少ないヴェラは最終の梱包作業も人力で丁寧に行っています。無駄な在庫を持たず、必要なだけ作るという思想は、トヨタの生産方式を活用しているのだそうです。

材料切断のところでも触れましたが、一度に作られる商品数が少ないヴェラは最終の梱包作業も人力で丁寧に行っています。無駄な在庫を持たず、必要なだけ作るという思想は、トヨタの生産方式を活用しているのだそうです。

人気アイテムが目の前でアッセンブリーされていました!

今回の工場見学では、ドライバーの出来上がる工程を追いかけて紹介してきましたが、チェコの工場ではドライバーだけではなく、ヴェラのNEWアイテムとして人気のラチェットドライバー、スイベルヘッドラチェット、ラチェットメガネレンチも組み上げられていました。

今回の工場見学では、ドライバーの出来上がる工程を追いかけて紹介してきましたが、チェコの工場ではドライバーだけではなく、ヴェラのNEWアイテムとして人気のラチェットドライバー、スイベルヘッドラチェット、ラチェットメガネレンチも組み上げられていました。

最後に…

ドイツ職人とチェコの若者の素晴らしいコンビネーション

「ドイツメーカーなのに東欧のチェコ工場で作っている製品って大丈夫なのか?」とか、「きっとコストダウンのために生産地を変えたんだろう」とか、正直、安易にそんな風に思っていたと

「ドイツメーカーなのに東欧のチェコ工場で作っている製品って大丈夫なのか?」とか、「きっとコストダウンのために生産地を変えたんだろう」とか、正直、安易にそんな風に思っていたと

ころもありました。しかし今、こうして実際に工場に足を運び、働く人々に触れ、彼らの辿ってきた道のりを知ると、安易な製品評価などできなくなりました。

都会から離れた寒冷地で、黙々と製造の基礎を学んできた若者が、ドイツの老舗メーカーが自社の持てるノウハウを結集して伝える、最新のモノ作りを真面目に学ぶ姿がありました。言葉も民族も異なる地で、家族と離れながらも、ドイツ職人のプライドをかけて工場をゼロから作り上げてきた人々の歴史がありました。

大都会から遠く離れた自然環境の厳しい街で、社会体制の変化という我々では到底想像できない激動のなかを生きてきた人々の暮らしがありました。1995年からの18年間、ヴェラ社のチェコ工場ではきっと一言では言い表せないような多くの出来事があったと思います。しかし、そうした日々の積み重ねの結果として、2013年のヴェラの工場は、誇り高い職人魂が支えるドイツ工具メーカーと東欧のモノ作りの歴史を、今に生かすチェコのエネルギッシュな若者の力が融合した理想的とも思える真面目な工場となっています。

ここで良いモノができないはずはありません。

※このレポートは高野倉匡人「工具の本 vol.7」の取材記事をWEB用に再構成したものです。