京都機械工具(以下KTC)の工具は日本の工具のスタンダードですが、そのKTCが作る「ネプロス」は、世界最高級のレベルの品質を追求する異次元の工具といわれています。今回は、日本人ならではのこだわりと感性で作られるネプロスのラチェットが生まれる現場を訪問しました。

お話を伺った人:京都機械工具 品質保証部 藤田佳久氏 text:高野倉匡人(ファクトリーギア代表)

ネプロス NBR390誕生秘話

スナップオンが小判型ヘッドの80枚ギアという衝撃的なラチェットを日本でリリースしたのが2008年。当時、KTCにも多ギアの小判型ラチェットを求めるユーザーの声が多く寄せられていましたが、「ネプロス」の90枚ギアラチェットが登場したのは2012年11月。スナップオンの国内デビューから4年もの年月が過ぎてからでした。

スナップオンが小判型ヘッドの80枚ギアという衝撃的なラチェットを日本でリリースしたのが2008年。当時、KTCにも多ギアの小判型ラチェットを求めるユーザーの声が多く寄せられていましたが、「ネプロス」の90枚ギアラチェットが登場したのは2012年11月。スナップオンの国内デビューから4年もの年月が過ぎてからでした。

この4年の間、世界のマーケットは多ギアラチェットの開発ラッシュでしたが、スナップオンに負けじと続々と市場に投入されたラチェットの多くは、お世辞にも完成度が高いとは言えず、トラブルも少なくありませんでした。しかし、現在登場してから4年以上を経たネプロスのラチェットの不具合は、他の多ギアラチェットと比較して圧倒的に少ない。これは、安定した製品を供給することに対して徹底的にこだわったネプロスのラチェット開発の姿勢があったからこそだと言えます。

今回お話を伺ったKTC品質保証部の藤田部長は「正直開発当初は、そもそもそんなものが本当に作れるのか?と思っていました。強度、耐久性という面はもちろん、細かいギアのラチェットを作るとなれば、小さなパーツを小さな公差のなかで収めなければなりません。個体差のない安定した製品として販売するためには、今までにないレベルでの管理が必要になると思っていましたよ。」と当時を振り返る。そんなラチェットを生み出すために、KTCが行っている試験や、注力しているデータはどんなものがあるのか?その答えは少し意外なものでした。「もちろん、さまざまな機械を使って色々なテストをし、そのデータから問題点を探すという作業はしています。しかし、最終的にはかなりアナログなテストになっていますね。我々は、ラチェットでは特に仕上がりの音にこだわってきました。ネプロスらしい納得いく音を生み出すためには、パーツの大きさ、硬さ、バネの強さ、はめあいを生み出す精度などいくつもの要素があります。それらのバランスは設計上の理論数値だけでは決して生み出すことが出来ないものなのです。ですから何度も納得する音が生まれるまで試しました。NBR390というラチェットの量産が決定できたのも、多ギアになっても従来のイメージを損なわれない、ネプロスらしい音を実現できたという面が大きかったですね」

今回お話を伺ったKTC品質保証部の藤田部長は「正直開発当初は、そもそもそんなものが本当に作れるのか?と思っていました。強度、耐久性という面はもちろん、細かいギアのラチェットを作るとなれば、小さなパーツを小さな公差のなかで収めなければなりません。個体差のない安定した製品として販売するためには、今までにないレベルでの管理が必要になると思っていましたよ。」と当時を振り返る。そんなラチェットを生み出すために、KTCが行っている試験や、注力しているデータはどんなものがあるのか?その答えは少し意外なものでした。「もちろん、さまざまな機械を使って色々なテストをし、そのデータから問題点を探すという作業はしています。しかし、最終的にはかなりアナログなテストになっていますね。我々は、ラチェットでは特に仕上がりの音にこだわってきました。ネプロスらしい納得いく音を生み出すためには、パーツの大きさ、硬さ、バネの強さ、はめあいを生み出す精度などいくつもの要素があります。それらのバランスは設計上の理論数値だけでは決して生み出すことが出来ないものなのです。ですから何度も納得する音が生まれるまで試しました。NBR390というラチェットの量産が決定できたのも、多ギアになっても従来のイメージを損なわれない、ネプロスらしい音を実現できたという面が大きかったですね」

最新の生産設備と最新の試験機械を備えたKTCであっても、こだわりのポイントは現場の人の五感によるところが大きいというのには驚きますが、これも京都職人が生み出す工具の魅力のひとつと言えるかもしれません。今回は、通常、社外の人の立ち入りが許されない品質評価室に特別に潜入、その一部を公開して頂きました。

品質評価室

通常は立ち入り禁止の品質評価室にはさまざまな試験機がありました。世界の多くの工具メーカーの試験室を見てきましたが、このレベルの試験室はあまり見たことがありません。綺麗に整理整頓されている室内の機械では、当日もさまざまなテストが行われていました。

通常は立ち入り禁止の品質評価室にはさまざまな試験機がありました。世界の多くの工具メーカーの試験室を見てきましたが、このレベルの試験室はあまり見たことがありません。綺麗に整理整頓されている室内の機械では、当日もさまざまなテストが行われていました。

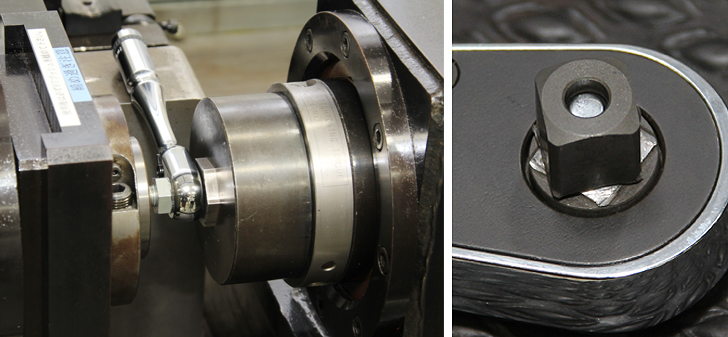

破壊試験機

破壊試験では、破壊トルク数値も開発のデータとして大切なものですが、重要視しているのは壊れ方なのだそうです。どのくらいのトルクをかけると、どんな風に壊れるのか?出来るだけ安全な壊れ方を目指しているのだとのこと。ちなみに多ギアのラチェットは、クロウには14枚の浅めの山が刻まれていますが、壊れるのは差込角の部分。イメージ以上にギア部の強度は高いようです。

破壊試験では、破壊トルク数値も開発のデータとして大切なものですが、重要視しているのは壊れ方なのだそうです。どのくらいのトルクをかけると、どんな風に壊れるのか?出来るだけ安全な壊れ方を目指しているのだとのこと。ちなみに多ギアのラチェットは、クロウには14枚の浅めの山が刻まれていますが、壊れるのは差込角の部分。イメージ以上にギア部の強度は高いようです。

※ちなみにラチェットレンチの耐久試験機もありましたが、残念ながらWEB上での公開は不可。独特で、しかも連続して動かすその試験機は人の手の動き方を再現している特殊なものだったとだけお伝えしておきます。

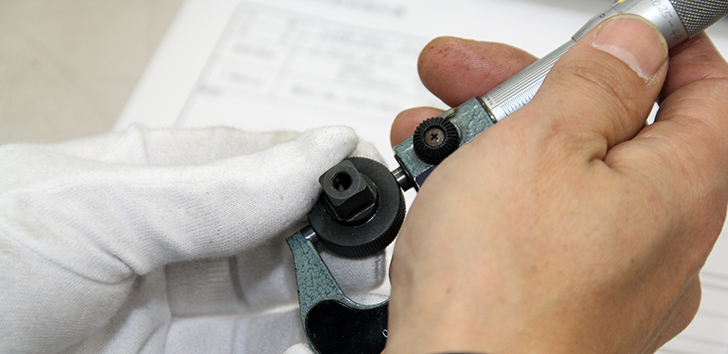

測定検査

90枚ギアのラチェットを作るために最も重要な要素となるのが、できる限り小さな公差のなかで安定して製品を作ること。そのため測定検査はとても重要なものとなります。設計上では問題がなかったとしても、量産時にひとつひとつのパーツに変化が起こっていないのかを厳密に確認する。今回はどんな確認をしているのかをイメージしやすいように、サンプルとして検査成績表を作成して頂きました。

90枚ギアのラチェットを作るために最も重要な要素となるのが、できる限り小さな公差のなかで安定して製品を作ること。そのため測定検査はとても重要なものとなります。設計上では問題がなかったとしても、量産時にひとつひとつのパーツに変化が起こっていないのかを厳密に確認する。今回はどんな確認をしているのかをイメージしやすいように、サンプルとして検査成績表を作成して頂きました。

分解チェック

今回は非公開だった耐久試験では、連続作業を繰り返したラチェットレンチが分解され、ひとつひとつのパーツを目視により細かくチェックされていました。1万回動かして確認し、10万回動かして確認する。工具が市場に出るまでには、試験機械と人間の目によって幾度もチェックされ、問題点を見つけ出し改善するという作業が根気強く何度も繰り返されているのです。

今回は非公開だった耐久試験では、連続作業を繰り返したラチェットレンチが分解され、ひとつひとつのパーツを目視により細かくチェックされていました。1万回動かして確認し、10万回動かして確認する。工具が市場に出るまでには、試験機械と人間の目によって幾度もチェックされ、問題点を見つけ出し改善するという作業が根気強く何度も繰り返されているのです。

出荷前検査

出荷前には、ネプロス検査16年というベテラン社員の後野(のちの)さんによって細かなチェックが行われます。ポイントはキズの確認と色の確認。あたりキズを確認するそうですが、私のような凡人には到底見つけられない小さなキズも見えているのは驚きです。色の微妙な違いからメッキの乗りの悪いものを見つけ出す。まさに職人技でした。

出荷前には、ネプロス検査16年というベテラン社員の後野(のちの)さんによって細かなチェックが行われます。ポイントはキズの確認と色の確認。あたりキズを確認するそうですが、私のような凡人には到底見つけられない小さなキズも見えているのは驚きです。色の微妙な違いからメッキの乗りの悪いものを見つけ出す。まさに職人技でした。